భౌతిక మరియు రసాయన ప్రయోగశాల పరికరాలు:

యాంత్రిక పరీక్ష, విద్యుత్ పరీక్ష, మొదటి బోర్డు తనిఖీ మరియు పరీక్ష, ప్రయోగశాల విశ్లేషణ.

1. రాగి రేకు తన్యత పరీక్షకుడు: ఈ పరికరం సాగతీత ప్రక్రియలో రాగి రేకు యొక్క తన్యత బలాన్ని కొలవడానికి ఉపయోగించబడుతుంది. ఉత్పత్తి నాణ్యత మరియు విశ్వసనీయతను నిర్ధారించడానికి ఇది రాగి రేకు యొక్క బలం మరియు దృఢత్వాన్ని అంచనా వేయడంలో సహాయపడుతుంది.

రాగి రేకు తన్యత పరీక్షకుడు

పూర్తిగా ఆటోమేటిక్ ఇంటెలిజెంట్ సాల్ట్ స్ప్రే టెస్టింగ్ మెషిన్

2. పూర్తిగా ఆటోమేటిక్ ఇంటెలిజెంట్ సాల్ట్ స్ప్రే టెస్టింగ్ మెషిన్: ఉపరితల చికిత్స తర్వాత సర్క్యూట్ బోర్డుల తుప్పు నిరోధకతను పరీక్షించడానికి ఈ యంత్రం సాల్ట్ స్ప్రే వాతావరణాన్ని అనుకరిస్తుంది. ఇది ఉత్పత్తి నాణ్యతను నియంత్రించడంలో మరియు కఠినమైన వాతావరణాలలో స్థిరమైన పనితీరును నిర్ధారించడంలో సహాయపడుతుంది.

3. ఫోర్-వైర్ టెస్టింగ్ మెషిన్: ఈ పరికరం ప్రింటెడ్ సర్క్యూట్ బోర్డులపై వైర్ల నిరోధకత మరియు వాహకతను పరీక్షిస్తుంది.ఇది విశ్వసనీయమైన మరియు స్థిరమైన కనెక్షన్లను నిర్ధారించడానికి ప్రసార పనితీరు మరియు విద్యుత్ వినియోగంతో సహా బోర్డు యొక్క విద్యుత్ పనితీరును అంచనా వేస్తుంది.

నాలుగు-వైర్ పరీక్షా యంత్రం

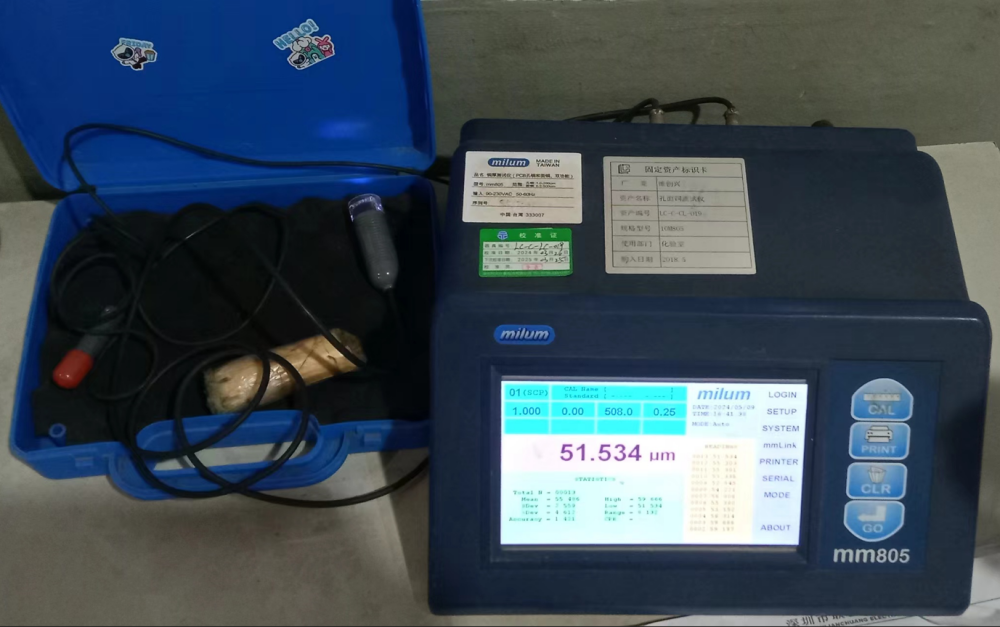

4. ఇంపెడెన్స్ టెస్టర్: ప్రింటెడ్ సర్క్యూట్ బోర్డ్ తయారీలో ఇది ఒక ముఖ్యమైన పరికరం. పరీక్షలో ఉన్న సర్క్యూట్ గుండా వెళ్ళే స్థిర-ఫ్రీక్వెన్సీ AC సిగ్నల్ను ఉత్పత్తి చేయడం ద్వారా సర్క్యూట్ బోర్డ్లోని ఇంపెడెన్స్ విలువను కొలవడానికి ఇది ఉపయోగించబడుతుంది. అప్పుడు కొలత సర్క్యూట్ ఓం యొక్క చట్టం మరియు AC సర్క్యూట్ల లక్షణాల ఆధారంగా ఇంపెడెన్స్ విలువను లెక్కిస్తుంది. ఉత్పత్తి చేయబడిన సర్క్యూట్ బోర్డ్ కస్టమర్ సెట్ చేసిన ఇంపెడెన్స్ అవసరాలను తీరుస్తుందని ఇది నిర్ధారిస్తుంది.

తయారీదారులు ఈ పరీక్షా ప్రక్రియను ఉపయోగించి ప్రక్రియ మెరుగుదలలు చేయవచ్చు మరియు సర్క్యూట్ బోర్డుల ఇంపెడెన్స్ నియంత్రణ సామర్థ్యాలను మెరుగుపరచవచ్చు. హై-స్పీడ్ డిజిటల్ సిగ్నల్ ట్రాన్స్మిషన్ మరియు రేడియో ఫ్రీక్వెన్సీ అప్లికేషన్ల డిమాండ్లను తీర్చడానికి ఇది అవసరం.

ఇంపెడెన్స్ టెస్టర్

సర్క్యూట్ బోర్డు ఉత్పత్తి ప్రక్రియ అంతటా, ఇంపెడెన్స్ పరీక్ష వివిధ దశలలో నిర్వహించబడుతుంది:

1) డిజైన్ దశ: ఇంజనీర్లు సర్క్యూట్ బోర్డ్ను రూపొందించడానికి మరియు లేఅవుట్ చేయడానికి విద్యుదయస్కాంత అనుకరణ సాఫ్ట్వేర్ను ఉపయోగిస్తారు. డిజైన్ నిర్దిష్ట అవసరాలకు అనుగుణంగా ఉందని నిర్ధారించుకోవడానికి వారు ఇంపెడెన్స్ విలువలను ముందస్తుగా లెక్కించి అనుకరిస్తారు. ఈ అనుకరణ తయారీకి ముందు సర్క్యూట్ బోర్డ్ యొక్క ఇంపెడెన్స్ను అంచనా వేయడానికి సహాయపడుతుంది.

2) తయారీ ప్రారంభ దశ: ప్రోటోటైప్ ఉత్పత్తి సమయంలో, ఇంపెడెన్స్ విలువ అంచనాలకు అనుగుణంగా ఉందో లేదో ధృవీకరించడానికి ఇంపెడెన్స్ పరీక్ష నిర్వహిస్తారు. ఈ ఫలితాల ఆధారంగా తయారీ ప్రక్రియకు సర్దుబాట్లు చేయవచ్చు.

3) తయారీ ప్రక్రియ: బహుళ-పొర సర్క్యూట్ బోర్డుల ఉత్పత్తిలో, రాగి రేకు మందం, విద్యుద్వాహక పదార్థ మందం మరియు లైన్ వెడల్పు వంటి పారామితులపై నియంత్రణను నిర్ధారించడానికి క్లిష్టమైన నోడ్ల వద్ద ఇంపెడెన్స్ పరీక్ష నిర్వహించబడుతుంది. తుది ఇంపెడెన్స్ విలువ డిజైన్ అవసరాలను తీరుస్తుందని ఇది హామీ ఇస్తుంది.

4) పూర్తయిన ఉత్పత్తి తనిఖీ: తయారీ తర్వాత, సర్క్యూట్ బోర్డ్లో తుది ఇంపెడెన్స్ పరీక్ష నిర్వహించబడుతుంది. తయారీ ప్రక్రియ అంతటా చేసిన నియంత్రణలు మరియు సర్దుబాట్లు ఇంపెడెన్స్ విలువ కోసం డిజైన్ అవసరాలను సమర్థవంతంగా తీరుస్తాయని ఇది నిర్ధారిస్తుంది.

5. తక్కువ-నిరోధక పరీక్షా యంత్రం: ఈ యంత్రం సర్క్యూట్ బోర్డ్లోని వైర్లు మరియు కాంటాక్ట్ పాయింట్ల నిరోధకతను పరీక్షిస్తుంది, అవి డిజైన్ అవసరాలను తీరుస్తున్నాయని మరియు ఉత్పత్తి నాణ్యత మరియు పనితీరును నిర్ధారించుకుంటాయి.

తక్కువ-నిరోధక పరీక్షా యంత్రం

ఫ్లయింగ్ ప్రోబ్ టెస్టర్

6. ఫ్లయింగ్ ప్రోబ్ టెస్టర్: ఫ్లయింగ్ ప్రోబ్ టెస్టర్ ప్రధానంగా సర్క్యూట్ బోర్డుల ఇన్సులేషన్ మరియు వాహకత విలువలను పరీక్షించడానికి ఉపయోగించబడుతుంది. ఇది పరీక్ష ప్రక్రియను పర్యవేక్షించగలదు మరియు నిజ సమయంలో తప్పు పాయింట్లను గుర్తించగలదు, ఖచ్చితమైన పరీక్షను నిర్ధారిస్తుంది. ఫ్లయింగ్ ప్రోబ్ టెస్టింగ్ చిన్న మరియు మధ్యస్థ బ్యాచ్ సర్క్యూట్ బోర్డ్ పరీక్షకు అనుకూలంగా ఉంటుంది, ఎందుకంటే ఇది పరీక్ష ఫిక్చర్ అవసరాన్ని తొలగిస్తుంది, ఉత్పత్తి సమయం మరియు ఖర్చును తగ్గిస్తుంది.

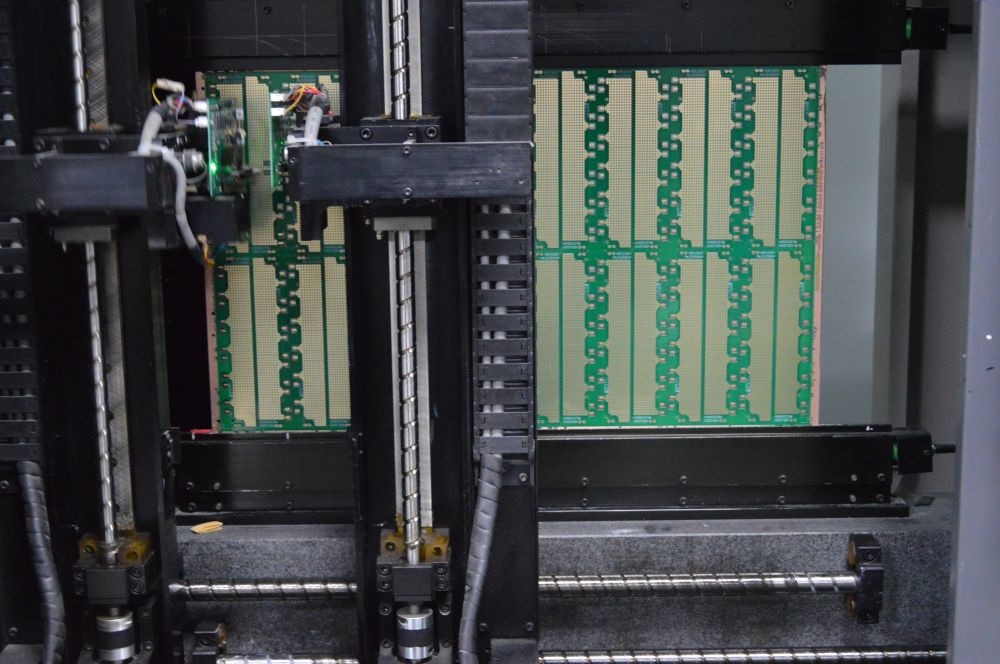

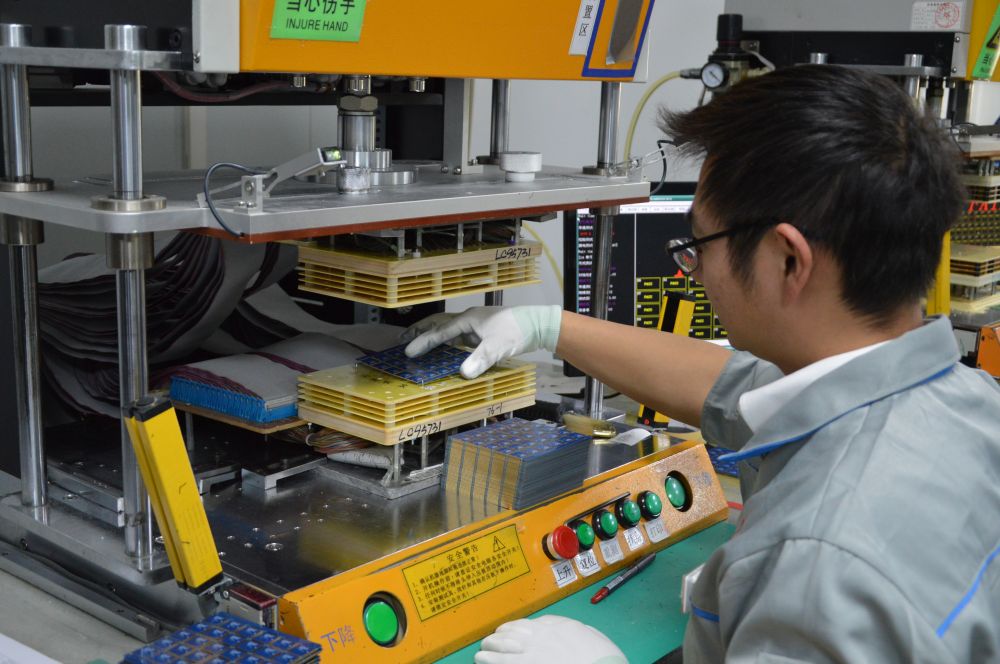

7. ఫిక్చర్ టూలింగ్ టెస్టర్: ఫ్లయింగ్ ప్రోబ్ టెస్టింగ్ లాగానే, టెస్ట్ ర్యాక్ టెస్టింగ్ సాధారణంగా మీడియం మరియు లార్జ్ బ్యాచ్ సర్క్యూట్ బోర్డ్ టెస్టింగ్ కోసం ఉపయోగించబడుతుంది. ఇది బహుళ టెస్ట్ పాయింట్ల ఏకకాల పరీక్షను అనుమతిస్తుంది, పరీక్ష సామర్థ్యాన్ని గణనీయంగా మెరుగుపరుస్తుంది మరియు పరీక్ష సమయాన్ని తగ్గిస్తుంది. ఇది ఉత్పత్తి శ్రేణి యొక్క మొత్తం ఉత్పాదకతను పెంచుతుంది, అదే సమయంలో ఖచ్చితమైన మరియు అత్యంత పునర్వినియోగించదగినదిగా నిర్ధారిస్తుంది.

మాన్యువల్ ఫిక్చర్ టూలింగ్ టెస్టర్

ఆటోమేటిక్ ఫిక్చర్ టూలింగ్ టెస్టర్

ఫిక్చర్ టూలింగ్స్ స్టోర్

8. ద్విమితీయ కొలత పరికరం: ఈ పరికరం ఒక వస్తువు యొక్క ఉపరితలం యొక్క చిత్రాలను ప్రకాశం మరియు ఫోటోగ్రఫీ ద్వారా సంగ్రహిస్తుంది. తరువాత ఇది చిత్రాలను ప్రాసెస్ చేస్తుంది మరియు వస్తువు గురించి రేఖాగణిత సమాచారాన్ని పొందడానికి డేటాను విశ్లేషిస్తుంది. ఫలితాలు దృశ్యమానంగా ప్రదర్శించబడతాయి, ఆపరేటర్లు వస్తువు యొక్క ఆకారం, పరిమాణం, స్థానం మరియు ఇతర లక్షణాలను గమనించి ఖచ్చితంగా కొలవడానికి వీలు కల్పిస్తుంది.

ద్విమితీయ కొలత పరికరం

రేఖ వెడల్పు కొలిచే పరికరం

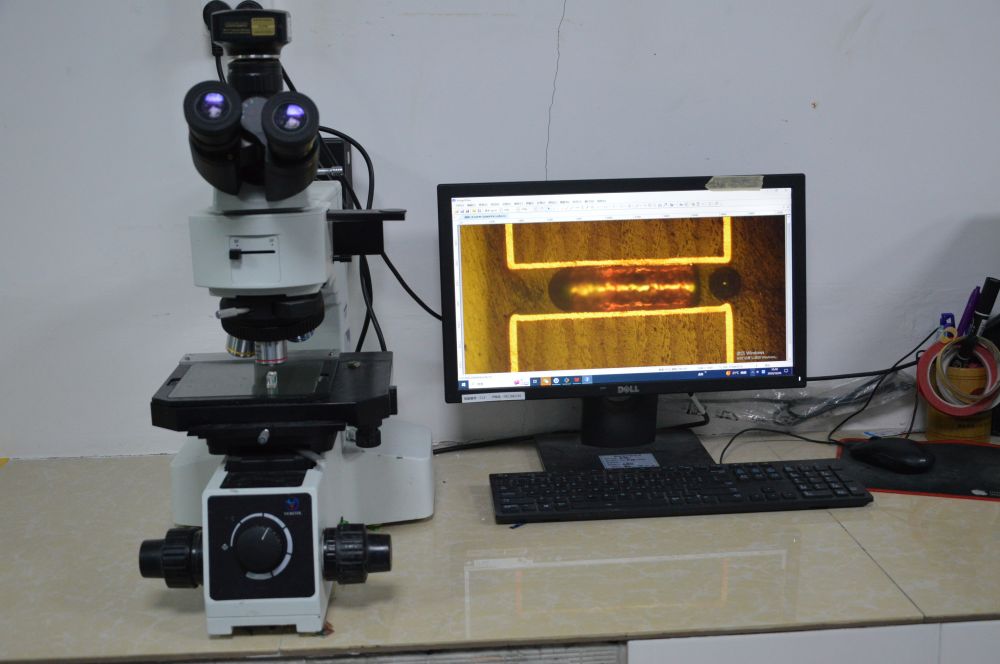

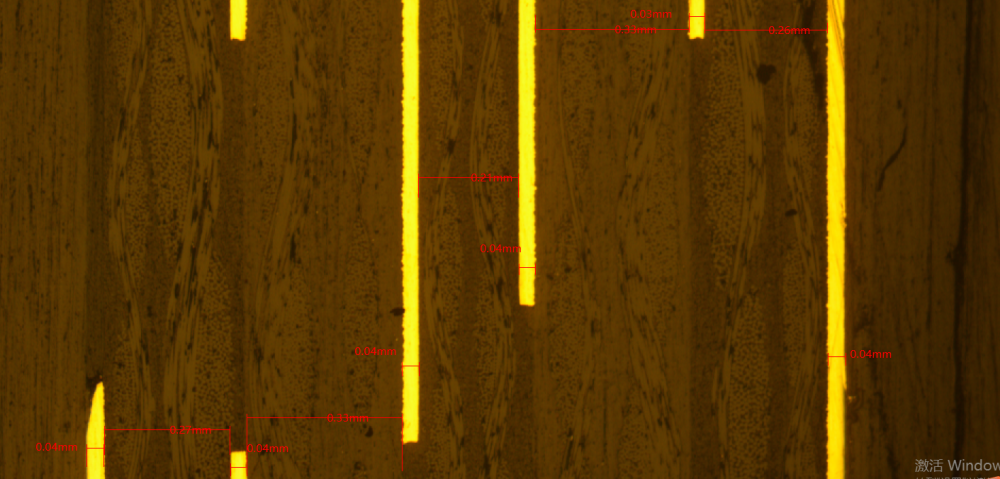

9. లైన్ వెడల్పు కొలిచే పరికరం: లైన్ వెడల్పు కొలిచే పరికరం ప్రధానంగా అభివృద్ధి మరియు ఎచింగ్ తర్వాత (సోల్డర్ మాస్క్ ఇంక్ను ప్రింట్ చేయడానికి ముందు) ప్రింటెడ్ సర్క్యూట్ బోర్డ్ యొక్క సెమీ-ఫినిష్డ్ ఉత్పత్తుల ఎగువ మరియు దిగువ వెడల్పు, వైశాల్యం, కోణం, వృత్త వ్యాసం, వృత్త కేంద్ర దూరం మరియు ఇతర పారామితులను కొలవడానికి ఉపయోగించబడుతుంది. ఇది సర్క్యూట్ బోర్డ్ను ప్రకాశవంతం చేయడానికి కాంతి మూలాన్ని ఉపయోగిస్తుంది మరియు ఆప్టికల్ యాంప్లిఫికేషన్ మరియు CCD ఫోటోఎలెక్ట్రిక్ సిగ్నల్ మార్పిడి ద్వారా ఇమేజ్ సిగ్నల్ను సంగ్రహిస్తుంది. కొలత ఫలితాలు కంప్యూటర్ ఇంటర్ఫేస్లో ప్రదర్శించబడతాయి, చిత్రంపై క్లిక్ చేయడం ద్వారా ఖచ్చితమైన మరియు సమర్థవంతమైన కొలతను అనుమతిస్తుంది.

10. టిన్ ఫర్నేస్: సర్క్యూట్ బోర్డుల సోల్డరబిలిటీ మరియు థర్మల్ షాక్ రెసిస్టెన్స్ను పరీక్షించడానికి టిన్ ఫర్నేస్ ఉపయోగించబడుతుంది, ఇది సోల్డర్ జాయింట్ల నాణ్యత మరియు విశ్వసనీయతను నిర్ధారిస్తుంది.

సోల్డరబిలిటీ పరీక్ష: ఇది సర్క్యూట్ బోర్డ్ ఉపరితలం విశ్వసనీయమైన టంకము బంధాలను ఏర్పరచగల సామర్థ్యాన్ని అంచనా వేస్తుంది. ఇది టంకము పదార్థం మరియు సర్క్యూట్ బోర్డ్ ఉపరితలం మధ్య బంధాన్ని అంచనా వేయడానికి కాంటాక్ట్ పాయింట్లను కొలుస్తుంది.

థర్మల్ షాక్ రెసిస్టెన్స్ టెస్ట్: ఈ పరీక్ష అధిక-ఉష్ణోగ్రత వాతావరణాలలో ఉష్ణోగ్రత వైవిధ్యాలకు సర్క్యూట్ బోర్డ్ యొక్క నిరోధకతను అంచనా వేస్తుంది. ఇది సర్క్యూట్ బోర్డ్ను అధిక ఉష్ణోగ్రతలకు బహిర్గతం చేయడం మరియు దాని థర్మల్ షాక్ రెసిస్టెన్స్ను అంచనా వేయడానికి తక్కువ ఉష్ణోగ్రతలకు వేగంగా బదిలీ చేయడం కలిగి ఉంటుంది.

11. ఎక్స్-రే తనిఖీ యంత్రం: ఎక్స్-రే తనిఖీ యంత్రం సర్క్యూట్ బోర్డులను విడదీయకుండా లేదా నష్టం కలిగించకుండా చొచ్చుకుపోయే సామర్థ్యాన్ని కలిగి ఉంటుంది, తద్వారా సంభావ్య ఖర్చులు మరియు నష్టాన్ని నివారించవచ్చు. ఇది బబుల్ హోల్స్, ఓపెన్ సర్క్యూట్లు, షార్ట్ సర్క్యూట్లు మరియు లోపభూయిష్ట లైన్లతో సహా సర్క్యూట్ బోర్డులోని లోపాలను గుర్తించగలదు. పరికరాలు స్వతంత్రంగా పనిచేస్తాయి, స్వయంచాలకంగా పదార్థాలను లోడ్ చేయడం మరియు అన్లోడ్ చేయడం, అసాధారణతలను గుర్తించడం, విశ్లేషించడం మరియు నిర్ణయించడం మరియు స్వయంచాలకంగా మార్కింగ్ మరియు లేబులింగ్ చేయడం, తద్వారా ఉత్పత్తి సామర్థ్యాన్ని మెరుగుపరుస్తుంది.

ఎక్స్-రే తనిఖీ యంత్రం

పూత మందం గేజ్

12. పూత మందం గేజ్: సర్క్యూట్ బోర్డుల తయారీ ప్రక్రియలో, వాహకత మరియు తుప్పు నిరోధకతను పెంచడానికి వివిధ పూతలను (టిన్ ప్లేటింగ్, బంగారు ప్లేటింగ్ మొదలైనవి) తరచుగా వర్తింపజేస్తారు. అయితే, సరికాని పూత మందం పనితీరు సమస్యలకు దారితీస్తుంది. సర్క్యూట్ బోర్డు ఉపరితలంపై పూత యొక్క మందాన్ని కొలవడానికి పూత మందం గేజ్ ఉపయోగించబడుతుంది, ఇది డిజైన్ అవసరాలను తీరుస్తుందని నిర్ధారిస్తుంది.

13. ROHS పరికరం: ప్రింటెడ్ సర్క్యూట్ బోర్డుల ఉత్పత్తిలో, ROHS ఆదేశం యొక్క అవసరాలకు అనుగుణంగా ఉండేలా చూసుకోవడానికి, పదార్థాలలోని హానికరమైన పదార్థాలను గుర్తించడానికి మరియు విశ్లేషించడానికి ROHS సాధనాలను ఉపయోగిస్తారు. యూరోపియన్ యూనియన్ అమలు చేసిన ROHS ఆదేశం, సీసం, పాదరసం, కాడ్మియం, హెక్సావాలెంట్ క్రోమియం మరియు ఇతర ఎలక్ట్రానిక్ మరియు విద్యుత్ పరికరాలలో ప్రమాదకర పదార్థాలను పరిమితం చేస్తుంది. ఈ హానికరమైన పదార్థాల కంటెంట్ను కొలవడానికి ROHS సాధనాలను ఉపయోగిస్తారు, ప్రింటెడ్ సర్క్యూట్ బోర్డుల తయారీ ప్రక్రియలో ఉపయోగించే పదార్థాలు ROHS ఆదేశం యొక్క అవసరాలకు అనుగుణంగా ఉన్నాయని నిర్ధారిస్తుంది, ఉత్పత్తి భద్రత మరియు పర్యావరణ పరిరక్షణను నిర్ధారిస్తుంది.

ROHS పరికరం

14. మెటలోగ్రాఫిక్ మైక్రోస్కోప్: మెటలోగ్రాఫిక్ మైక్రోస్కోప్ ప్రధానంగా లోపలి మరియు బయటి పొరల రాగి మందం, ఎలక్ట్రోప్లేటెడ్ ఉపరితలాలు, ఎలక్ట్రోప్లేటెడ్ రంధ్రాలు, సోల్డర్ మాస్క్లు, ఉపరితల చికిత్సలు మరియు కస్టమర్ స్పెసిఫికేషన్లకు అనుగుణంగా ప్రతి డైఎలెక్ట్రిక్ పొర యొక్క మందాన్ని పరిశీలించడానికి ఉపయోగించబడుతుంది.

మైక్రోస్కోపిక్ సెక్షన్ స్టోర్

మైక్రోస్కోపిక్ విభాగం 1

మైక్రోస్కోపిక్ విభాగం 2

హోల్ సర్ఫేస్ కాపర్ టెస్టర్

15. హోల్ సర్ఫేస్ కాపర్ టెస్టర్: ప్రింటెడ్ సర్క్యూట్ బోర్డుల రంధ్రాలలో రాగి రేకు యొక్క మందం మరియు ఏకరూపతను పరీక్షించడానికి ఈ పరికరం ఉపయోగించబడుతుంది. అసమాన రాగి లేపన మందం లేదా పేర్కొన్న పరిధుల నుండి విచలనాలను వెంటనే గుర్తించడం ద్వారా, ఉత్పత్తి ప్రక్రియకు సకాలంలో సర్దుబాట్లు చేయవచ్చు.

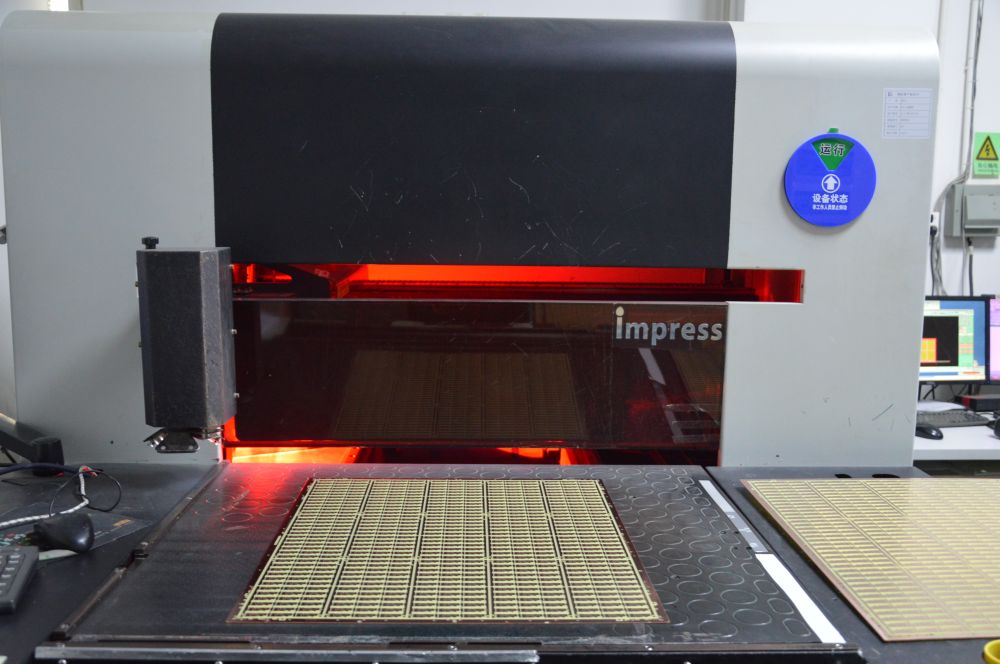

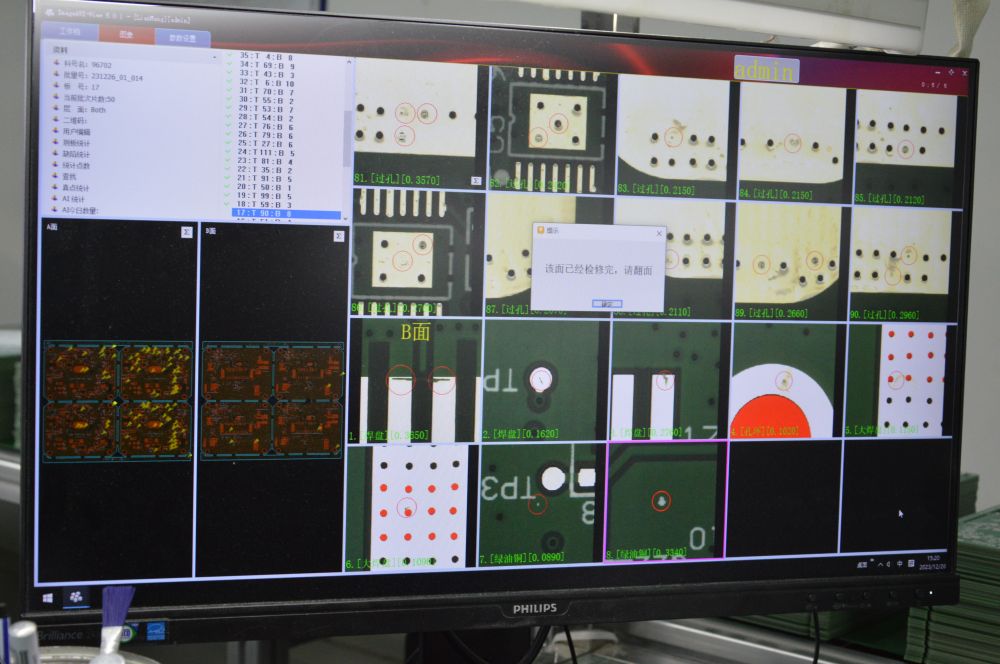

16. ఆటోమేటెడ్ ఆప్టికల్ ఇన్స్పెక్షన్కు సంక్షిప్త రూపం అయిన AOI స్కానర్, ఎలక్ట్రానిక్ భాగాలు లేదా ఉత్పత్తులను స్వయంచాలకంగా గుర్తించడానికి ఆప్టికల్ టెక్నాలజీని ఉపయోగించే ఒక రకమైన పరికరం. దీని ఆపరేషన్లో అధిక రిజల్యూషన్ కెమెరా వ్యవస్థను ఉపయోగించి తనిఖీలో ఉన్న వస్తువు యొక్క ఉపరితల చిత్రాన్ని సంగ్రహించడం ఉంటుంది. తదనంతరం, కంప్యూటర్ ఇమేజ్ ప్రాసెసింగ్ టెక్నాలజీని చిత్రాన్ని విశ్లేషించడానికి మరియు పోల్చడానికి ఉపయోగిస్తారు, ఇది లక్ష్య వస్తువుపై ఉపరితల లోపాలు మరియు నష్ట సమస్యలను గుర్తించడానికి వీలు కల్పిస్తుంది.

AOI స్కానర్

17. PCB అప్పియరెన్స్ ఇన్స్పెక్షన్ మెషిన్ అనేది సర్క్యూట్ బోర్డుల దృశ్య నాణ్యతను అంచనా వేయడానికి మరియు తయారీ లోపాలను గుర్తించడానికి రూపొందించబడిన పరికరం. ఈ యంత్రం PCB ఉపరితలాన్ని క్షుణ్ణంగా పరిశీలించడానికి, గీతలు, తుప్పు, కాలుష్యం మరియు వెల్డింగ్ సమస్యలు వంటి వివిధ లోపాలను గుర్తించడానికి అధిక రిజల్యూషన్ కెమెరా మరియు కాంతి మూలాన్ని కలిగి ఉంటుంది. సాధారణంగా, ఇది పెద్ద PCB బ్యాచ్లను నిర్వహించడానికి మరియు ఆమోదించబడిన మరియు తిరస్కరించబడిన బోర్డులను వేరు చేయడానికి ఆటోమేటిక్ ఫీడింగ్ మరియు అన్లోడింగ్ సిస్టమ్లను కలిగి ఉంటుంది. ఇమేజ్ ప్రాసెసింగ్ అల్గారిథమ్లను ఉపయోగించడం ద్వారా, గుర్తించబడిన లోపాలు వర్గీకరించబడతాయి మరియు గుర్తించబడతాయి, సులభంగా మరియు మరింత ఖచ్చితమైన మరమ్మతులు లేదా తొలగింపులను సులభతరం చేస్తాయి. ఆటోమేషన్ మరియు అధునాతన ఇమేజ్ ప్రాసెసింగ్ సామర్థ్యాలకు ధన్యవాదాలు, ఈ యంత్రాలు వేగంగా తనిఖీలను నిర్వహిస్తాయి, ఉత్పాదకతను పెంచుతాయి మరియు ఖర్చులను తగ్గిస్తాయి. ఇంకా, వారు తనిఖీ ఫలితాలను నిల్వ చేయవచ్చు మరియు నాణ్యత పర్యవేక్షణ మరియు ప్రక్రియ మెరుగుదల కోసం వివరణాత్మక నివేదికలను ఉత్పత్తి చేయగలరు, చివరికి ఉత్పత్తి నాణ్యతను పెంచుతారు.

స్వరూప తనిఖీ యంత్రం 1

స్వరూప తనిఖీ యంత్రం 2

గుర్తించబడిన స్వరూప తనిఖీ లోపాలు

PCB కాలుష్య పరీక్షకుడు

18. PCB అయాన్ కాలుష్య పరీక్షకుడు అనేది ప్రింటెడ్ సర్క్యూట్ బోర్డులలో (PCBలు) అయాన్ కాలుష్యాన్ని గుర్తించడానికి ఉపయోగించే ఒక ప్రత్యేక సాధనం. ఎలక్ట్రానిక్స్ తయారీ ప్రక్రియలో, PCB ఉపరితలంపై లేదా బోర్డు లోపల అయాన్ల ఉనికి సర్క్యూట్ కార్యాచరణ మరియు ఉత్పత్తి నాణ్యతను గణనీయంగా ప్రభావితం చేస్తుంది. అందువల్ల, PCBలపై అయాన్ కాలుష్య స్థాయిల యొక్క ఖచ్చితమైన అంచనా ఎలక్ట్రానిక్ వస్తువుల నాణ్యత మరియు విశ్వసనీయతను హామీ ఇవ్వడానికి చాలా ముఖ్యమైనది.

19. సర్క్యూట్ బోర్డ్ యొక్క ఇన్సులేషన్ మెటీరియల్ మరియు స్ట్రక్చరల్ లేఅవుట్ ప్రామాణిక స్పెసిఫికేషన్లకు కట్టుబడి ఉన్నాయని ధృవీకరించడానికి ఇన్సులేషన్ తట్టుకునే వోల్టేజ్ పరీక్షలను నిర్వహించడానికి తట్టుకునే వోల్టేజ్ ఇన్సులేషన్ టెస్టింగ్ మెషిన్ ఉపయోగించబడుతుంది. ఇది సర్క్యూట్ బోర్డ్ సాధారణ ఆపరేటింగ్ పరిస్థితులలో ఇన్సులేట్ చేయబడిందని నిర్ధారిస్తుంది, ప్రమాదకర సంఘటనలకు దారితీసే సంభావ్య ఇన్సులేషన్ వైఫల్యాలను నివారిస్తుంది. పరీక్ష ఫలితాలను విశ్లేషించడం ద్వారా, సర్క్యూట్ బోర్డ్తో ఏవైనా అంతర్లీన సమస్యలను వెంటనే గుర్తించవచ్చు, దాని నాణ్యత మరియు పనితీరును పెంచడానికి బోర్డు యొక్క లేఅవుట్ మరియు ఇన్సులేషన్ నిర్మాణాన్ని మెరుగుపరచడంలో డిజైనర్లకు మార్గనిర్దేశం చేస్తుంది.

వోల్టేజ్ ఇన్సులేషన్ టెస్టింగ్ మెషిన్

UV స్పెక్ట్రోఫోటోమీటర్

20. UV స్పెక్ట్రోఫోటోమీటర్: సర్క్యూట్ బోర్డులకు వర్తించే ఫోటోసెన్సిటివ్ పదార్థాల కాంతి శోషణ లక్షణాలను కొలవడానికి UV స్పెక్ట్రోఫోటోమీటర్ ఉపయోగించబడుతుంది. ఈ పదార్థాలు, సాధారణంగా ప్రింటెడ్ సర్క్యూట్ బోర్డుల ఉత్పత్తిలో ఉపయోగించే ఫోటోరెసిస్ట్లు, బోర్డులపై నమూనాలు మరియు గీతలను సృష్టించడానికి బాధ్యత వహిస్తాయి.

UV స్పెక్ట్రోఫోటోమీటర్ యొక్క విధులు:

1) ఫోటోరెసిస్ట్ కాంతి శోషణ లక్షణాల కొలత: అతినీలలోహిత స్పెక్ట్రం పరిధిలో ఫోటోరెసిస్ట్ యొక్క శోషణ లక్షణాలను విశ్లేషించడం ద్వారా, అతినీలలోహిత కాంతి శోషణ స్థాయిని నిర్ణయించవచ్చు. ఈ సమాచారం ఫోటోలిథోగ్రఫీ సమయంలో దాని పనితీరు మరియు స్థిరత్వాన్ని నిర్ధారించడానికి ఫోటోరెసిస్ట్ యొక్క సూత్రీకరణ మరియు పూత మందాన్ని సర్దుబాటు చేయడంలో సహాయపడుతుంది.

2) ఫోటోలిథోగ్రఫీ ఎక్స్పోజర్ పారామితుల నిర్ధారణ: ఫోటోరెసిస్ట్ యొక్క కాంతి శోషణ లక్షణాల విశ్లేషణ ద్వారా, ఎక్స్పోజర్ సమయం మరియు కాంతి తీవ్రత వంటి సరైన ఫోటోలిథోగ్రఫీ ఎక్స్పోజర్ పారామితులను నిర్ణయించవచ్చు. ఇది సర్క్యూట్ బోర్డ్ నుండి ఫోటోరెసిస్ట్పై నమూనాలు మరియు పంక్తుల ఖచ్చితమైన ప్రతిరూపణను నిర్ధారిస్తుంది.

21. pH మీటర్: సర్క్యూట్ బోర్డుల తయారీ ప్రక్రియలో, పిక్లింగ్ మరియు ఆల్కలీ క్లీనింగ్ వంటి రసాయన చికిత్సలను సాధారణంగా ఉపయోగిస్తారు. చికిత్స ద్రావణం యొక్క pH విలువ తగిన పరిధిలో ఉండేలా చూసుకోవడానికి pH మీటర్ ఉపయోగించబడుతుంది. ఇది రసాయన చికిత్స యొక్క ప్రభావం, పనితీరు మరియు స్థిరత్వాన్ని నిర్ధారిస్తుంది, తద్వారా సురక్షితమైన ఉత్పత్తి వాతావరణాన్ని నిర్ధారిస్తూ ఉత్పత్తి నాణ్యత మరియు విశ్వసనీయతను మెరుగుపరుస్తుంది.